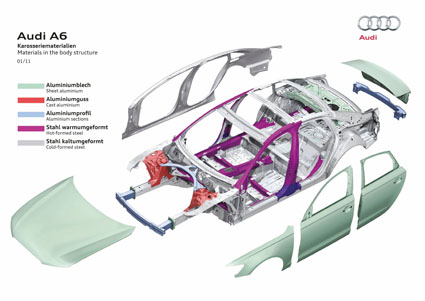

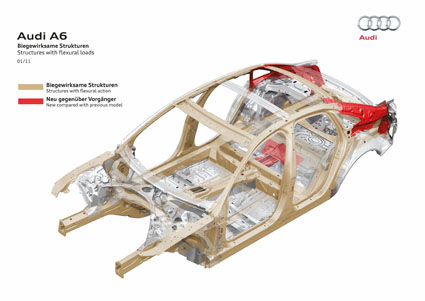

Aluminio, aceros de máxima resistencia, materiales plásticos reforzados con fibra: gracias al trabajo de desarrollo que realiza, Audi conoce al detalle todos los materiales que se utilizan para la construcción de carrocerías, con todas sus posibilidades e inconvenientes. Los ingenieros de la marca llevan cada vez más lejos la competición entre ellos, buscando siempre una solución aún mejor. Las futuras carrocerías de Audi utilizarán todos estos materiales de alta tecnología, combinados de diferente manera en función del modelo.

El objetivo no es otro que obtener el mayor rendimiento utilizando la menor cantidad de material posible en el lugar correcto en cada caso, como ocurre en la naturaleza, en la que tampoco se desperdicia ningún material. Los ingenieros han adquirido un amplio conocimiento en todos los ámbitos técnicos. Cada material, ya sea acero, aluminio o plástico reforzado con fibra, vuelve a pasar una y otra vez por el banco de pruebas con cada nueva aplicación; los expertos de Audi conocen sus posibilidades y sus inconvenientes al detalle.

Los materiales compiten tecnológicamente entre sí, y Audi aprovecha todos los nuevos avances para alcanzar sus objetivos. Con el aluminio, por ejemplo, las nuevas aleaciones de alta resistencia y las estructuras refinadas de los componentes aportarán en breve grandes avances. A medio plazo, los componentes CFRP harán la estructura del ASF más fuerte, ligera y segura; Audi es capaz de calcular exactamente las propiedades de choque de este material mediante precisas simulaciones.

Materiales plásticos reforzados con fibra de carbono

Especialmente atractivos resultan los materiales plásticos reforzados con fibra, entre los que destacan los reforzados con fibra de carbono (CFRP). En la actualidad Audi ofrece ya, sobre todo en la serie de modelos R8, muchos componentes CFRP pequeños y grandes para el habitáculo y para la carrocería, e incluso elementos estructurales portantes, como las paredes laterales y la cubierta de la caja de la capota del R8 Spyder.

Próximamente Audi integrará en la estructura del vehículo componentes CFRP, que se fabrican mediante procesos RTM mucho más eficientes (RTM: resin transfer moulding). En estos procesos se drapea (moldea) en primer lugar el tejido fibroso seco, y a continuación se coloca en una herramienta caliente cerrada en la que se inyecta resina sintética a alta presión. De este modo el tejido se empapa por completo y se endurece aplicando presión y temperatura. Los expertos del desarrollo tecnológico de la producción se han formado específicamente en el ámbito del drapeado y la inyección con el objetivo de poder representar virtualmente estos complejos procesos y así poder optimizar previamente el proceso de producción. Las nuevas piezas CFRP están destinadas a reforzar los componentes de acero y de aluminio, aunque también pueden actuar como componentes independientes en la estructura.

El material plástico reforzado con fibra de carbono no sólo es un 60% más ligero que el acero; es un material de diseñadores con el que los constructores pueden configurar libremente muchas propiedades de los componentes. Los componentes CFRP alcanzan su mejor rendimiento cuando se conciben para absorber fuerzas que proceden de una sola dirección.

En este caso, cada uno de los tejidos fibrosos, que en la matriz de resina sintética se encuentran unos sobre otros, puede orientarse en la misma dirección, alcanzando así la máxima resistencia.

A fin de llevar a cabo las pruebas pertinentes, Audi ha construido en un R8 todo el arco del techo, incluidos los montantes, con material CFRP, cuyas fibras se han orientado mayoritariamente en una dirección. La construcción ha superado hasta el momento todos los ensayos de vuelco sin que se haya producido deformación.

Otro posible ámbito de aplicación para los materiales plásticos reforzados con fibra de carbono son los largueros ubicados delante y detrás del habitáculo. Los soportes que Audi desarrolla presentan unas excelentes propiedades de choque. En caso de colisión frontal con una energía definida, en la zona trasera no se producen roturas ni deformaciones. En la parte delantera, por el contrario, sus numerosas fibras independientes se deshilachan hacia todos los lados como las hojas de una flor (crushing); esta deformación y separación de la matriz destruye mucha energía. Los denominados bordes de disparo (trigger) en el extremo delantero del componente se encargan de que el golpe sea encauzado de la mejor manera posible.

Los expertos del Centro de Construcción Ligera de Audi (ALZ) han reproducido el desarrollo del crushing primero en el ordenador y después en el ensayo. Con sus conocimientos específicos en este ámbito, Audi asume una posición líder en la industria automovilística.

Además, los expertos de Audi trabajan en novedosos elementos estructurales de CFRP; los ejes denominados OLAS (OLAS: oscillating laminated absorbing structures) recuerdan visualmente a las tejas onduladas. Este diseño les permite absorber cantidades de energía extremadamente grandes en recorridos cortos. En la estructura de la carrocería, los ejes OLAS podrían sustituir a medio plazo a los soportes utilizados actualmente.

El CFRP no es el único material plástico reforzado con fibra con el que Audi trabaja. En el actual A8, una chapa denominada Organo conforma el travesaño inferior de la parte frontal; se trata de un compuesto de material plástico reforzado con fibra de vidrio en combinación con chapas de aluminio insertadas. Su peso, de 5,4 kg, es unos 100 g menor que el de un componente comparable fabricado en aluminio. Para el R8 GT, Audi ofrece opcionalmente las carcasas de los asientos con un bastidor fabricado en material plástico reforzado con fibra de vidrio, cuyo peso es 31,5 kg menor que el de los asientos de serie.

Especialmente interesante resulta el económico material plástico reforzado con fibra de vidrio cuando sustituye a una o varias capas de fibras de carbono en un compuesto CFRP. Como alternativa se puede trabajar aquí también con capas de aramida, como hace Audi en sus vehículos blindados; con su dureza evitan que los componentes CFRP se astillen en un choque. Las fibras naturales, como el cáñamo, también son aptas para utilizarlas en el compuesto, ya que sus propiedades de insonorización son excelentes.

Aluminio

También el clásico aluminio alberga aún numerosas posibilidades. Audi colabora con sus proveedores para incrementar aún más la resistencia mecánica y las propiedades de deformación de todos los productos semiacabados. Las nuevas aleaciones de fundición, que gracias a su mayor resistencia presentan grosores de pared más reducidos, estarán pronto listas para la incorporación en la producción en serie. Su resistencia mecánica supera los 500 MPa, lo que supone un avance del 60%.

Otro aspecto clave es el rectificado final de la geometría de los componentes. Como talonera puede servir un sencillo perfil extrusionado en forma de caja o un componente de topología optimizada con las mismas dimensiones. Su interior incorpora un tubo integrado en la fundición, unido a las paredes mediante almas. Gracias al reducido grosor de sus paredes el peso permanece inalterado, pero la capacidad de absorción de energía en caso de choque es un 50% mejor.

Y el tercer factor clave es el uso de nuevos métodos de unión. Los perfiles de aluminio, por ejemplo, pueden unirse entre sí mediante soldadura por frotamiento con agitación; se obtiene así una costura extremadamente sólida y sin deformación. Al igual que las piezas de topología optimizada, los perfiles “ensamblados” también se caracterizan por sus complejas geometrías; en el montante B del R8 Spyder, por ejemplo, reducen el peso un total de 0,6 kg. El siguiente objetivo de Audi consiste en unir entre sí chapas y perfiles de aluminio con aleaciones diferentes mediante soldadura por frotamiento con agitación.

Acero y magnesio

Son muchos los materiales que compiten por obtener un puesto en la construcción de carrocerías, entre ellos también el acero. Los aceros endurecidos en molde pronto contarán con nuevas aleaciones que aumenten su resistencia mecánica y reduzcan así su peso. Audi también ve un potencial atractivo en el magnesio. Este ligero material, con una densidad de sólo 1,8 g/cm3, se utiliza ya en muchos ámbitos.

Ejemplos de ello son la consola del túnel central y el travesaño del cambio del A8, el bastidor del motor del R8 o las piezas accesorias del motor, como los colectores de admisión. El magnesio también se puede utilizar para fabricar la barra de torretas en el vano motor o directamente en el motor, por ejemplo para la tapa de la carcasa de los árboles de levas.